Magnete Samarium-Kobalt

Der temperaturbeständige Werkstoff für hochwertige Dauermagnete.

Samarium-Kobalt-Magnete

Die Samarium-Kobalt-Magnete von Tridelta zeichnen sich durch ein sehr hohes Energieprodukt bei guter Temperaturstabilität aus.Es handelt sich hierbei um einen Dauermagnet-Werkstoff auf der Basis intermetallischer ferromagnetischer Verbindungen von Seltenen Erden – vorzugsweise Samarium (Sm) mit Kobalt (Co).

Eigenschaften / Vorteile

- Hohe Magnetstärke

- für höhere Temperaturen geeignet

- hohe magnetische Stabilität

- korrosionsfest

Anwendungsbereiche

Samarium-Kobalt-Magnete haben ein umfangreiches Einsatzgebiet, so dass hier nur einige Anwendungsbeispiele genannt werden können:

Elektro-, Servo-, Gleichstrom-, Synchron- und Linearmotoren

Zentraldreh- und Stirndrehkupplungen

Hysterese- und Wirbelstrombremsen

Sensoren

Haftanwendungen

Aktoren

Magnetherstellung

Das SmCo-Pulver für die Magnete aus Samarium-Kobalt wird aus fertigen Legierungen durch Vermahlen gewonnen und danach in Pulverpressen unter Anlegen eines Magnetfeldes zu sogenannten Grünlingen gepresst. Diese Grünlinge werden je nach Werkstoffsorte bei unterschiedlich hohen Temperaturen im Vakuum oder unter Schutzgas gesintert. Dabei erreicht man zwischen 96% und 99% der theoretischen Dichte. Zur optimalen Ausbildung der magnetischen Eigenschaften werden die Rohmagnete anschließend wärmebehandelt.

Magnetformen

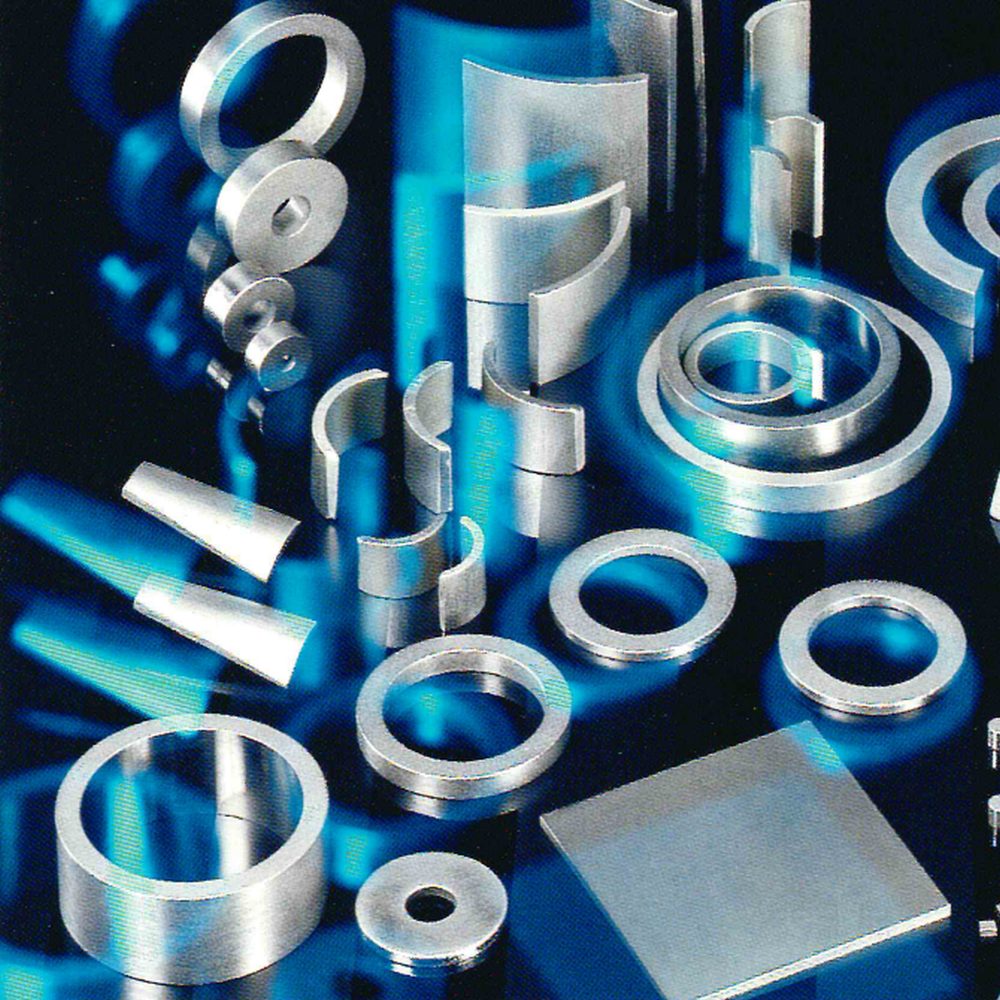

Samarium-Kobalt-Magnete von Tridelta können in allen presstechnisch herstellbaren Formen realisiert werden. Sie werden als Quader, Zylinder, Ringe, Segmente und andere Formteile geliefert. Auch Bohrungen, Vertiefungen, Nuten usw. lassen sich unter der Voraussetzung ausführen, dass sie parallel zur Pressrichtung verlaufen. Auf Anfrage prüft Tridelta, ob ein Presswerkzeug für die gewünschte Geometrie vorhanden ist.

Neben dem Formpressen ist auch eine indirekte Formgebung, das Trennen (Schneiden), von Magneten zur Herstellung von hochqualitativen und präzisen Kleinmagneten möglich. Tridelta bietet Ihnen alle möglichen kundenspezifischen Lösungen im Quader- oder Profilbereich an. Die Kleinteile von etwa 30mg Stückgewicht aufwärts werden mittels Diamantwerkzeugen aus größeren Blockmagneten herausgeschnitten.

Temperaturverhalten

Wie bei allen Magnetwerkstoffen sind auch die magnetischen Eigenschaften der Samarium-Kobalt-Magnete von der Temperatur abhängig. Dabei werden innerhalb des Einsatztemperaturbereichs nach einem Temperaturzyklus die ursprünglichen Werte weitgehend wieder erreicht und die Änderungen sind reversibel. Je nach Bauform und Anwendung können anfänglich auch geringe bleibende Änderungen auftreten. Sie lassen sich durch künstliches Altern vorwegnehmen. Die maximal mögliche Einsatztemperatur für SmCo-Magnete beträgt zwar abhängig vom Werkstoff zwischen 250°C und 350°C, richtet sich aber auch nach der Lage des Arbeitspunktes.

Unter bestimmten Voraussetzungen kann der Magnetwerkstoff angepasst werden, was auch Einsatztemperaturen bis 450 °C erlaubt.

Chemische und mechanische Eigenschaften

SmCo-Magnete von Tridelta sind bedingt durch ihre chemische Zusammensetzung gegen organische Säuren beständig und nicht korrosionsanfällig. Allerdings neigen SmCo-Werkstoffe wegen der ausgeprägten Affinität des Samariums zu Sauerstoff und seiner generell großen Bindungsfreudigkeit bei höheren Temperaturen zur Oxidation. Außerdem sind sie gegen anorganische Säuren und Laugen nicht beständig. Das stellt in der Praxis allerdings kein Problem dar, denn eine speziell entwickelte Korrosionsschutztechnik kann die Oberflächen von Samarium-Kobalt-Magneten wirkungsvoll und dauerhaft schützen.

Infolge der hohen Sprödigkeiten von Samarium-Kobalt-Magneten ist bei Verschrauben oder Armieren eine Schlagbeanspruchung zu vermeiden. Beim Komplettieren mit unterschiedlichen Werkstoffen sind die verschiedenen Ausdehnungskoeffizienten zu beachten. Magnetisierte Magnete ziehen zum Beispiel Eisenspäne und Stäube an. Deshalb empfiehlt es sich, wo möglich, die Magnete erst nach der Montage zu magnetisieren

Magnetische Eigenschaften

Der Samarium-Kobalt-Magnet ist anisotrop und lässt sich demnach ausschließlich in der magnetischen Vorzugsrichtung magnetisieren. Die erreichbaren magnetischen Eigenschaften mit Tridelta SmCo-Magneten hängen auch wesentlich von deren Bauform und Größe ab. Der Samarium-Kobalt-Magnet ist gegen feldbedingte Verluste sehr stabil. Die magnetische Stabilität bei thermischen Änderungen ist bei SmCo-Magneten fast so gut wie bei AlNico-Magneten.